立即下载

没有对应的手机版,本软件为电脑版,电脑版软件不支持手机安装

软件会被杀毒软件报毒,安装时请先关闭杀毒软件,以保证软件能够安装成功。软件本身无毒,请放心使用。

Simufact Forming 13.3全称为MSC Simufact Forming 13.3,是一套工业锻造过程仿真分析软件,此程序包含了功能极强的有限体积求解器和WINDOWS风格的图形接口的所集成友好仿真分析运用软件。该软件采用了模块化架构,拥有simufact material、simufact monitor、simufact demos、simufact remote、forming hub、rolling、hot forging等多个模块,其模块化概念可以帮助用户根据需要选择相关功能。Simufact 的出现(研发),让锻造业者也有机会得以享用数值分析工具所带来的莫大好处。Simufact 是一个功能强大的3D锻造制程模拟分析工具,能有效地用来观察比较钢模与锻造程序制程的不同,对各种制程特性的影响,包括:材料流动、最后工件的形状与机械性质、多余材料区(material flash region)等,以期能用最省的材料、最短的时程,得到机械性质最符合预期的锻造产品。利用Simufact的锻造模拟技术,能够作出更快、更经济的仿真试验,加快产品导入市场的时间。锻造是一个高度非线性工艺过程,需要材料和模具与工件之间复杂的相互作用。在多数情形下,锻造的毛坯形状相当简单,但最终产品的几何形状非常复杂,需要分段进行材料流动及多个锻造才可完成。因此,仿真软件采用了基于有限体积的材料流动模拟技术,能解决因传统变形材料流动的障碍。目前,Simufact 已被日本几家居于领导地位的公司用于实际的锻造制程模拟分析,例如Sumitomo重工、Toyota汽车与Denso公司。simufact.forming 成形仿真系统,可以完成所有的金属成形模拟,具有独立的材料数据库、机械设备数据库等,是MSC.SuperForm和MSC.SuperForge的升级版本。软件已经成功研制可支持目前所有制造业的软件应用程序,并可独立的仿真金属温度,机体使用情况或材料的处理:封闭模锻或挤压,钢绘,镦,弯曲或自由锻造,轧制,型材辊压或翻滚-冷,热或半热,机械压力机,锤或螺旋压力机,辗机或轨道锻造-更可加上流程以及spring-controlled工具,简单的低合金或不锈钢,铝或非铁金属,钛镍合金,大规模工程或床单工程,物质流或dieload分析,这无疑让软件成为工业锻造过程仿真分析的佼佼者。本站提供Simufact Forming 13.3破解版,附有破解文件和详细的安装破解教程,破解成功后即可永久免费使用,具体破解过程请参照本文教程,喜欢的用户还在犹豫什么,赶快下载吧!

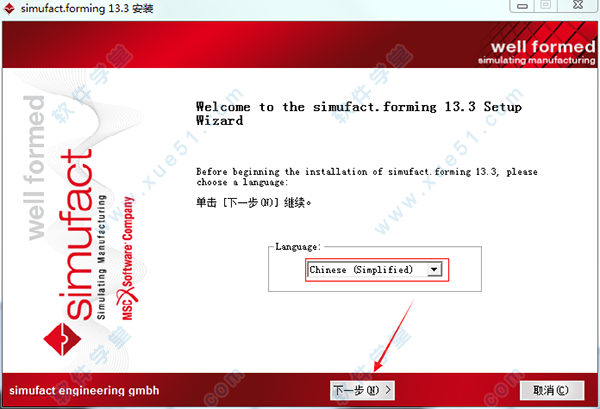

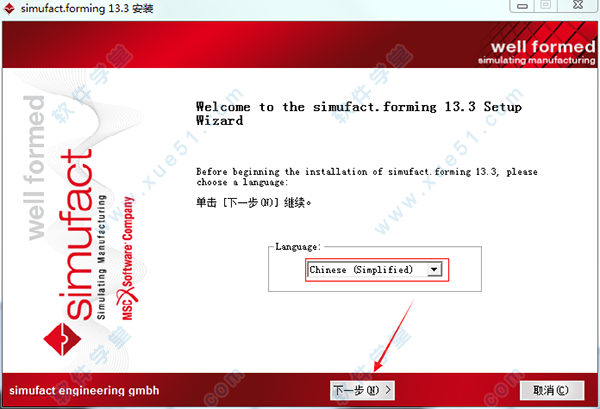

2、全部解压好后双击“simufact.forming_13.3_setup.exe”运行,在语言栏中选中简体中文,点击“下一步”,如下图。

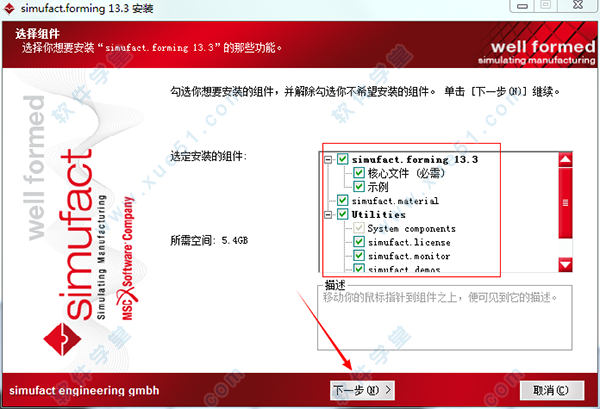

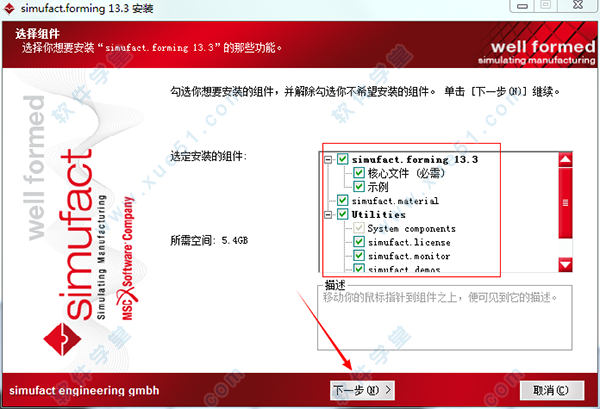

3、选择安装的组件,最好默认,点击“下一步”。

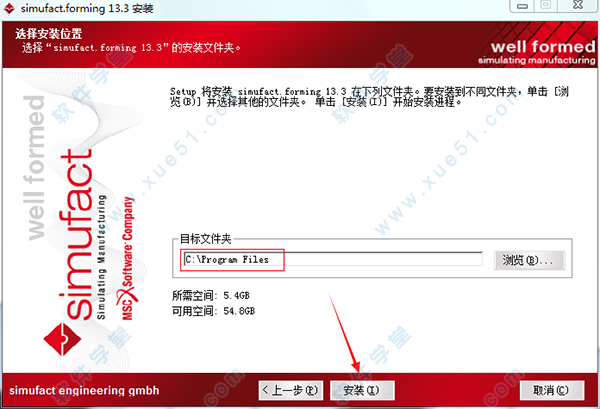

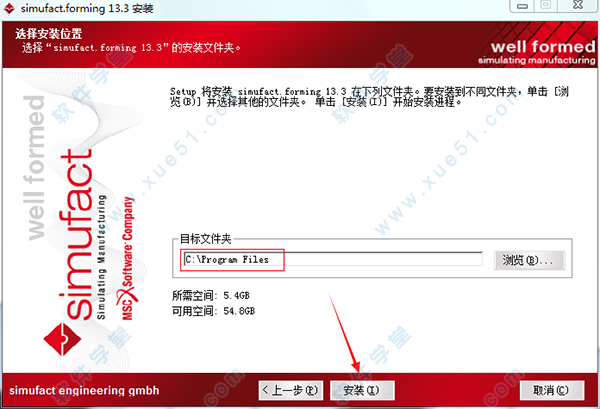

4、选择好你的文件安装路径,点击“安装”。

5、安装进行中,需要一些时间,请耐心等待。

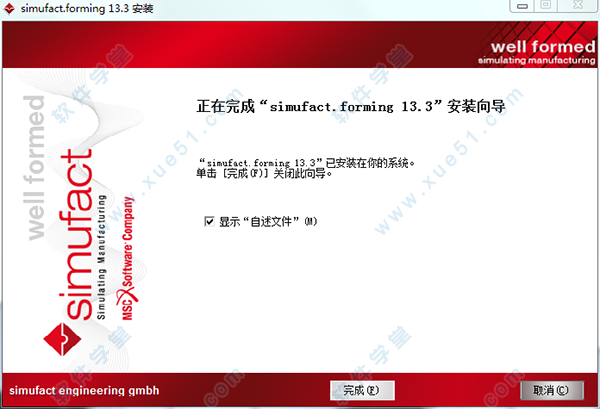

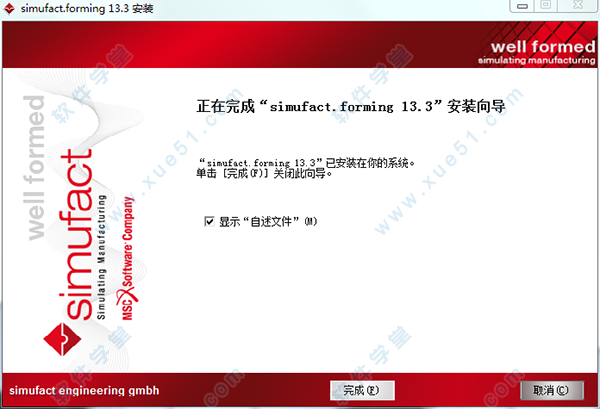

6、安装完成。

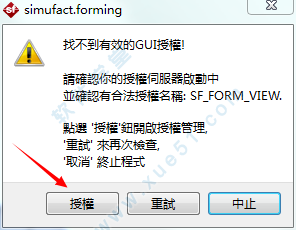

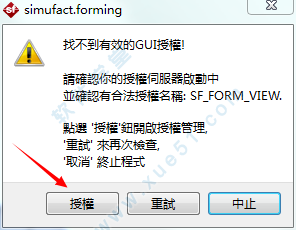

2、双击打开软件,在弹出的提示框中点击“受权”。

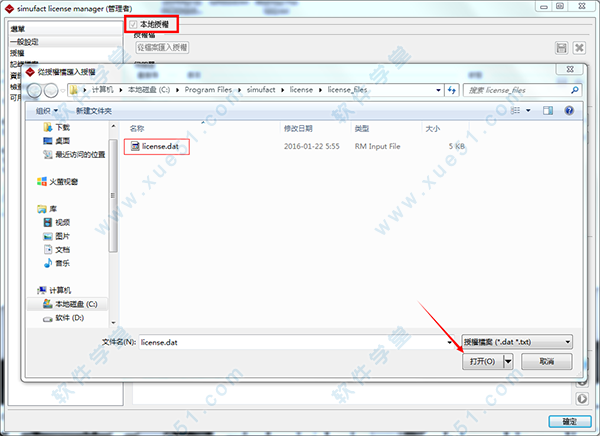

3、接着勾选“本地授权”找到“license.dat”文件选中并打开。

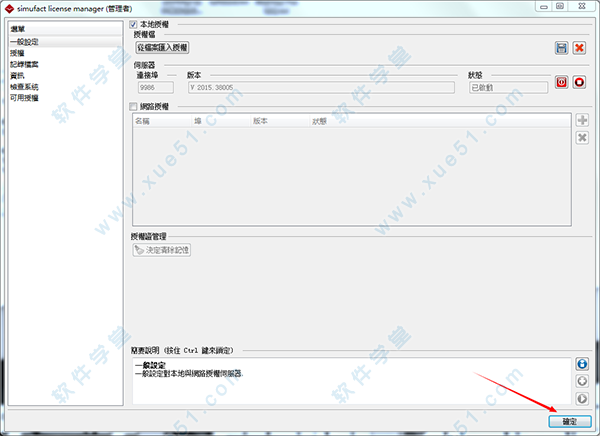

4、选择好后,点击“确定”。

5、再次打开软件你就可以永久免费使用了。

2、所有相关的辅助过程,例如预加热和中间加热,去毛刺和冷却过程都可以模拟与现实生活密切相关。

3、无论应用程序是什么,GUI都可以为2D和3D模拟提供单一界面。依赖于应用程序的GUI元素由应用程序模块提供,并无缝集成到GUI中。这保证了短暂的初始培训阶段。

4、数据库存储所有模型组件和过程属性,允许重复使用所有先前的输入。

5、从所有常见格式导入CAD,导入整个程序集。

6、通过我们的合作伙伴ITI TranscenData的集成程序CADfix®自动纠正错误的CAD几何图形。

7、精心预定义的边界条件和自动化使用户能够生成仿真模型并在短时间内评估结果。

8、综合材料数据库,包含约750种材料的数据集。

9、模具应力模拟可以直接与成形模拟结合进行,也可以在后处理过程中进行解耦。

10、用于链接多阶段过程的阶段控制。

11、可以在任意数量的成形阶段上向前和向后跟踪后处理颗粒。

12、例行检查变量时,例行评估可以自动输入报告。

13、用于自我培训的示例和教程的综合数据库。

14、灵活的许可模式。

15、中央工作站和集群的高效远程功能。

2、根据制造技术、批次规模和现有制造工厂找到正确的工艺链。

3、缩短工艺开发时间(面市时间)。

4、降低成本,由于替代制造过程。

5、在早期设计阶段加深您对制造过程的了解(可行性)。

6、积累宝贵的知识(除了人员波动和退休)。

7、满足质量和性能客户规格要求。

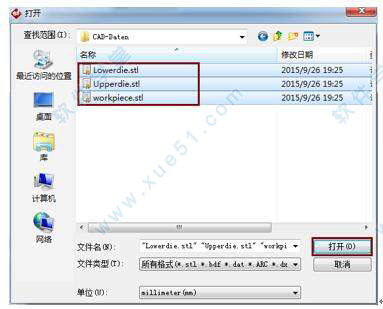

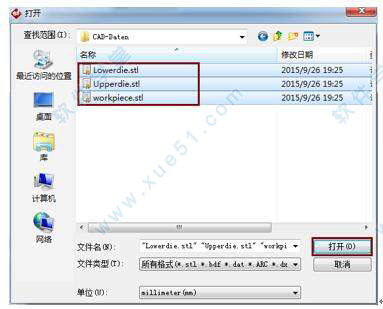

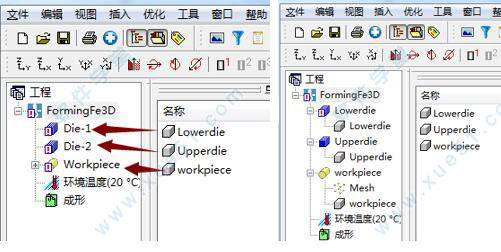

Simufact.forming中提供简单几何模型的建模,例如长方体、圆柱体、圆管等,大多数情况下需要从外部导入几何模型,simufact支持的几何模型通用格式有stl、iges、step、x_t等格式,而且可以直接导入CATIA、Pro/E、UG、inventor等CAD软件格式文件,支持CAD软件版本:CATIA V5/R20、CATIA V4/ 4.1.X, 4.2.X、Pro/ Engineer Wildfire 5、SolidWorks2014、UnigraphicsNX9、Inventor 2014。

在储备区右击选择几何形状或从菜单栏插入几何形状,可以从文件直接导入CAD模型通用文件,如stl、bdf、arc等格式文件,也可导入CAD模型文件,如UG、Pro/E、solidworks等模型文件。也可以导入铸造分析软件procast,焊接分析软件simufact.welding 分析等结果文件,做进一步的成形分析或热处理等分析,也可将结果输出到结构分析软件ANSYS/ABAQUES等。

拖拽方式添加的分析工艺中,操作简单。

二、材料模型

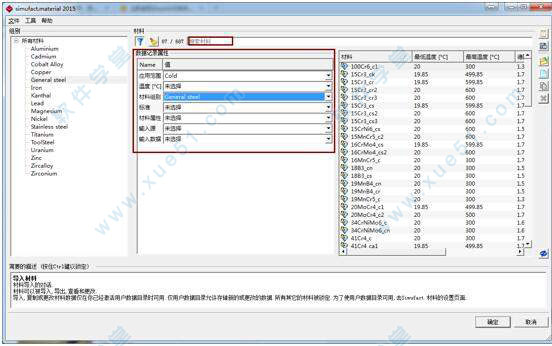

Simufact.forming软件提供较丰富的常用合金材料库,包含:基本信息/化学成分/机械性能/热参数/电属性/屈服曲线/各向异性/疲劳/晶粒模型/相变图/数据总结,材料模型库中包括钢、合金钢、有色金属、高温合金、钛合金等材料类型,包含不同标准(AISI/JIS/DIN),不同种类的材料(>600)。在Simufact.forming软件中用户也极易建立自己的材料模型,支持手动输入或Excel格式数据导入,如果用户通过相关文献查找到材料数据,用户也可以通过Simufact.forming自带的曲线描点提取数据。

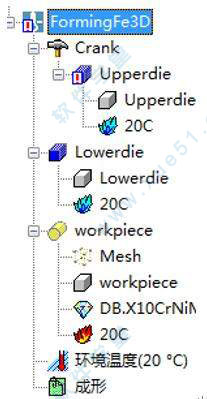

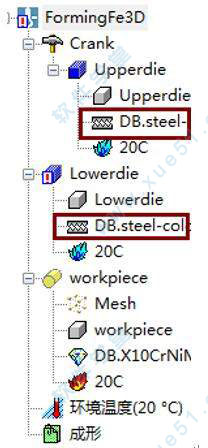

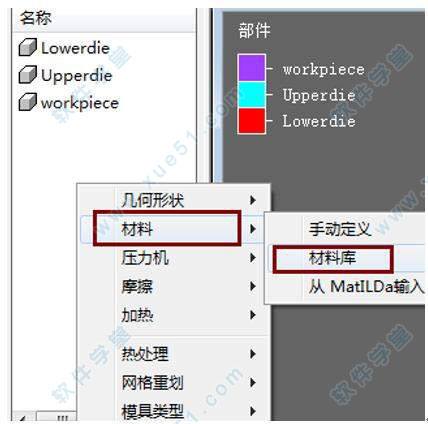

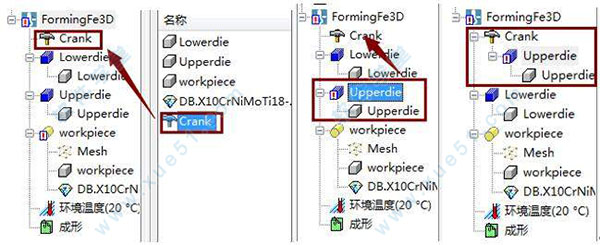

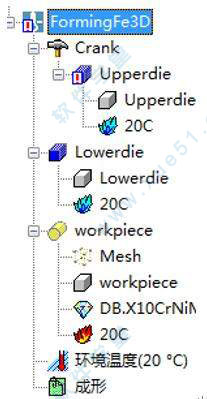

Simufact.forming材料库界面调理清晰,可以快速搜索筛选用户所需材料。在储备区右击,单击材料,选择材料库,进入材料库界面,找到所需要的材料(DB.X10CrNiMoTi18-10_u),即将材料导入储备区,通过拖拽的方式添加到变形体/工件/坯料中,即完成材料模型的添加。

添加方式与几何模型类似,拖拽方式,simufact定义所有元素都可以通过拖拽方式添加到进程树。

三、设备

对于一般成形simufact.forming提供的设备库中有曲柄压力机、锤锻机、液压机、螺旋压力机、机械压力机等常用设备,用户可以自由选择对应设备,进行对应设备参数设置。对于一些特殊工艺,simufact.forming提供特殊设备库,摆碾设备、环轧设备、自由锻设备、马杠扩孔、芯棒拔长等设备,另外用户可以将定义的设备保存到库中,方便下次建模时直接调用。软件提供数表控制模具运动轨迹,可定义一些复杂运动轨迹的成形工艺。

此案例选用曲柄压力机的定义,在储备区右击,单击压力机,选择手动定义,进入设备定义参数对话框,输入设备参数,即完成定义。

四、温度

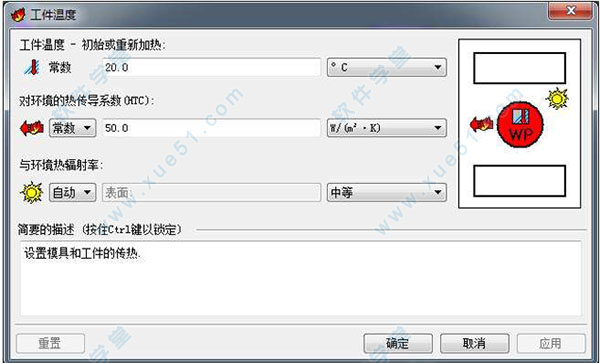

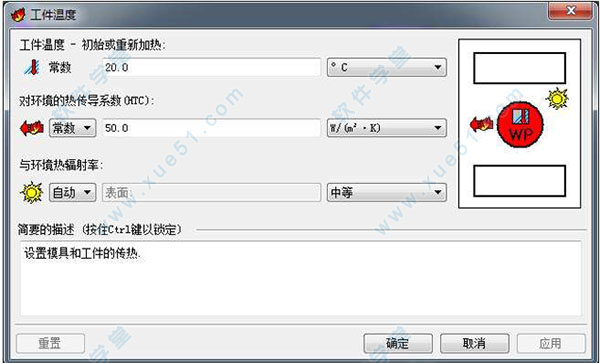

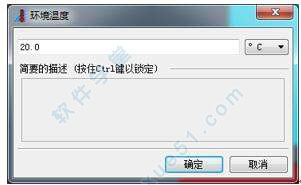

温度分为工件温度和模具温度,在温度窗口中要设置换热系数。在储备区右击选择加热——模具/工件——手动定义,即可打开温度定义窗口。对于工件温度主要参数有工件初始温度、工件与环境的热传导系数,工件与环境的热辐射,对于传热系数可以设置成固定值,也可以自动判断,也可以数表控制。如图所示,工件初始温度20℃。

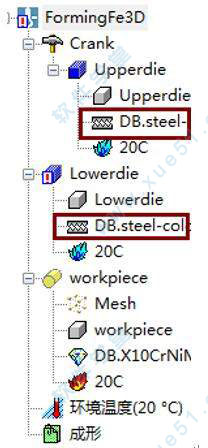

对于模具温度参数,需设置模具初始温度、模具对环境的传热系数、模具对工件的传热系数、模具对环境的辐射系数,参数可以恒定值、自动判断、数表进行系数设置。如图所示,设置模具温度为室温20℃,其它系数按默认设置即可。

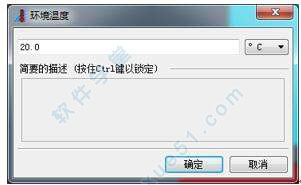

默认的冷成形环境温度为20℃,热成形环境温度为50℃,用户可根据自己的环境温度进行设定。

五、摩擦

Simufact.forming有自己的摩擦库,用户可以从摩擦库里选择对应的摩擦进行工艺分析,也可以自己手动创建摩擦数据,并可将自己建立的摩擦保存到数据库里,方便下次从数据库里直接导入。在储备区空白处右击——单击摩擦——数据库——选择对应摩擦,即将摩擦数据导入至储备区。

六、网格

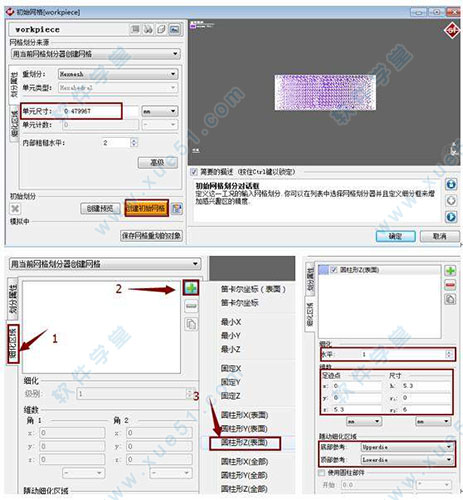

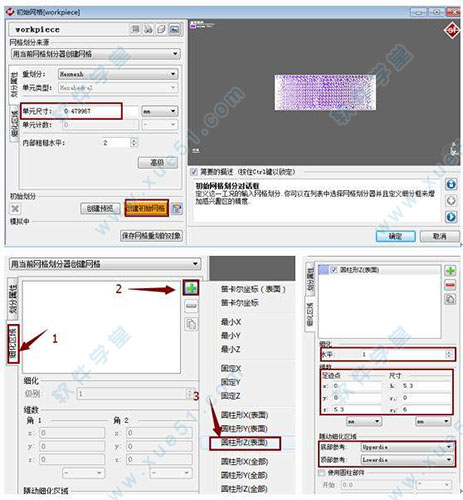

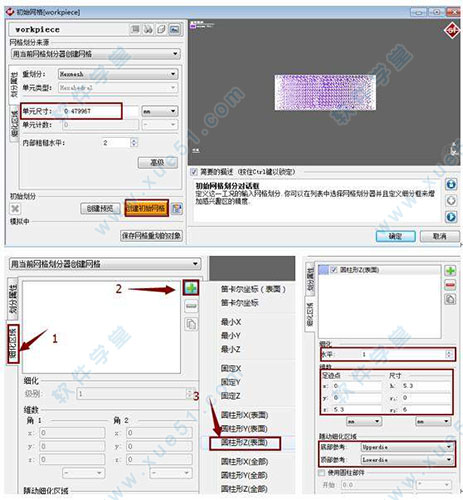

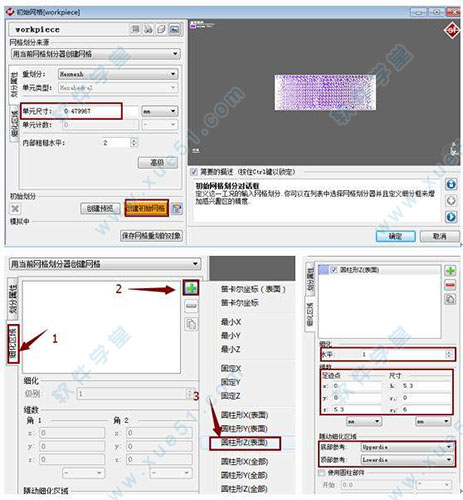

Simufact.forming自带网格划分,可划分四面体网格、六面体网格、钣金实体/壳单元等一些网格类型。软件一般会自动推荐网格划分尺寸,一般情况下按照推荐网格划分尺寸进行网格划分即可,也可进行网格局部细化,建立局部细化区域,设置细化级别,进行局部细化。双击workpiece下的Mesh,进入网格划分窗口,点击创建初始网格,点击确定,在弹出的窗口,点击确定即保存网格重划分控制参数,即完成网格创建。在这里我们需要添加局部细化区域,如图所示,点击细化区域,进入细化区域添加界面,添加细化区域控制形状,并设置细化区域的级别,细化区域范围可以用坐标精确控制,也可通过鼠标拖拉的方式控制其大小,这里输入参数控制区域大小,并设置区域框参考模具,然后再点击创建初始网格,这时候就完成了带有局部细化的网格划分。

七、成形控制

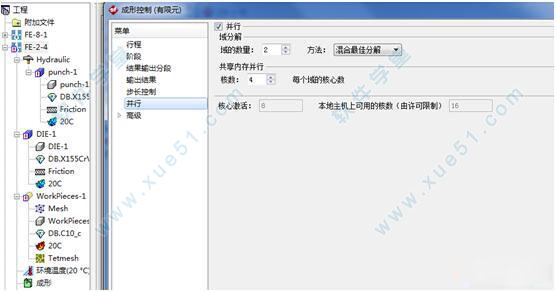

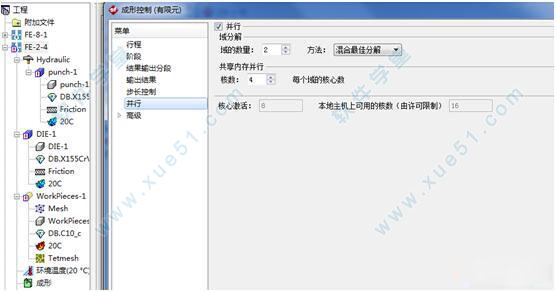

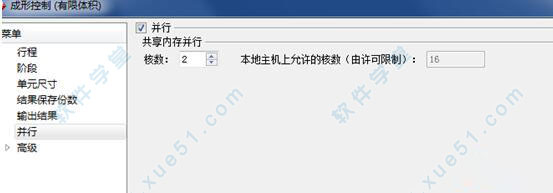

在进程树中双击成形控制图标,进入成形控制窗口,在弹出窗口找到行程,设置行程为1.5mm,指定运动方向,勾选计算终止控制准则;点击阶段,勾选所有工况;点击并行,设置并行计算,并行核数受限与license和计算机核数。其它选项默认设置

八、模型检查/提交计算

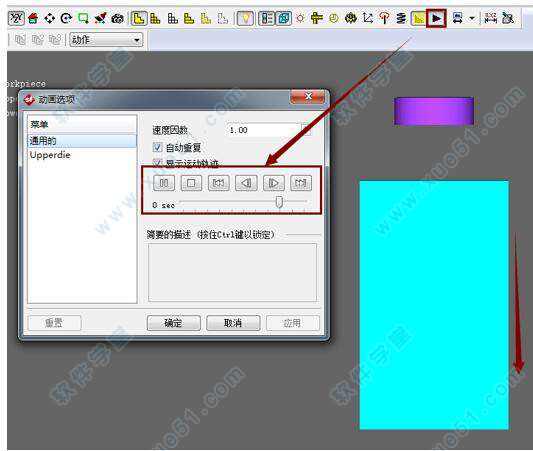

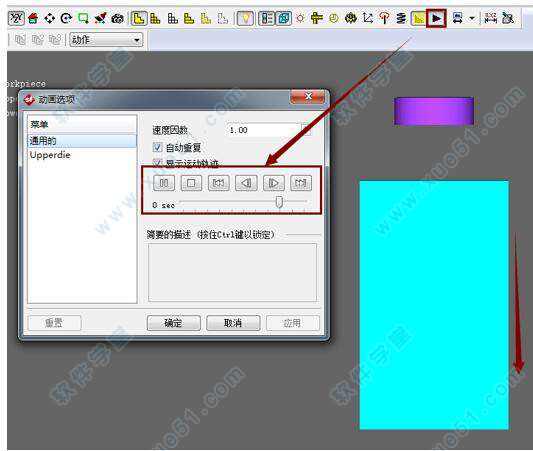

点击预览动画图标,观察模具运动方向和轨迹。

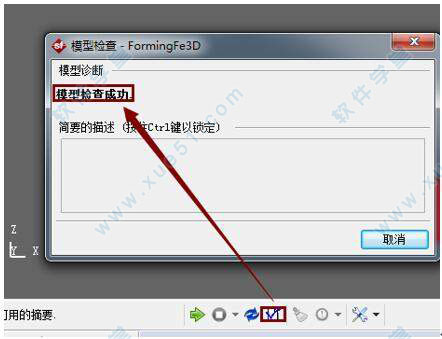

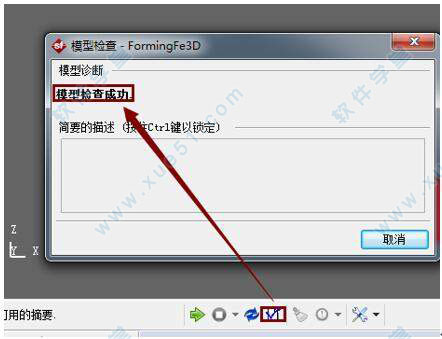

模型检查

提交计算

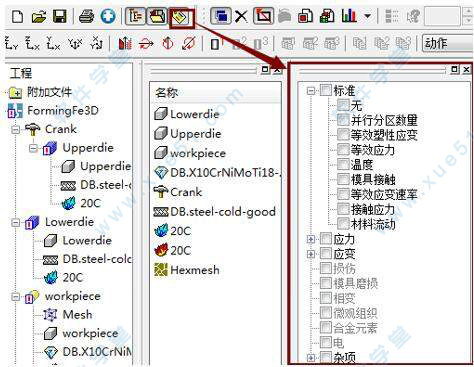

九、结果分析

Simufact可以边计算求解边查看后处理结果,随时查看计算结果,多个结果视图窗口同步显示,便于对比分析,可以测量任意节点的结果数据。前处理插入的点追踪数据也可导出保存成excel数据格式文件。

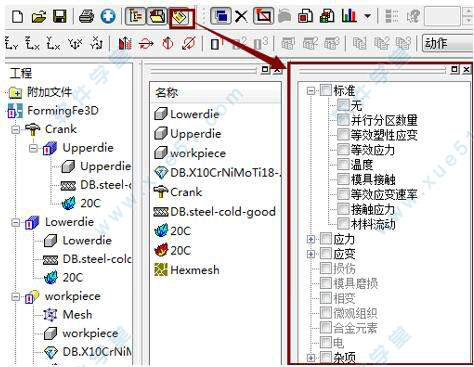

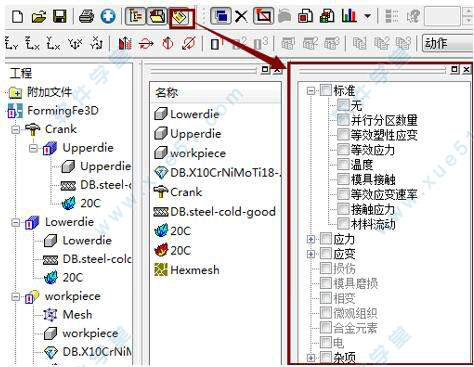

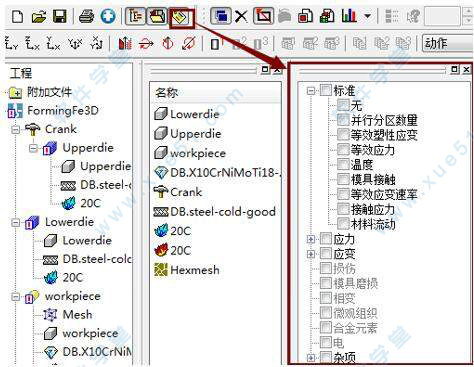

单击结果图标,如图所示,将结果变量窗口打开,双击窗口中的任意结果,即进入到该结果的动画演示窗口,可以选择各个组件的显示和隐藏或是透明显示,如图3.31所示。点击结果动画控制条的“文件”指定路径文件名,即可生成结果动画。

十、后处理报告生成

一键生成后处理报告,可保存成文档,可打印。

1、安装并启用Intel MPI服务

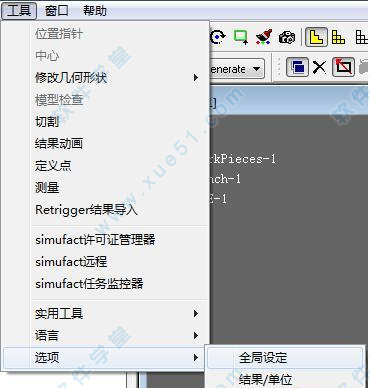

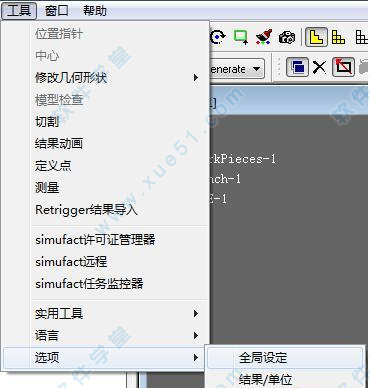

打开工具→选项→全局设定界面。

选择菜单→通用→Intel MPI数据库。

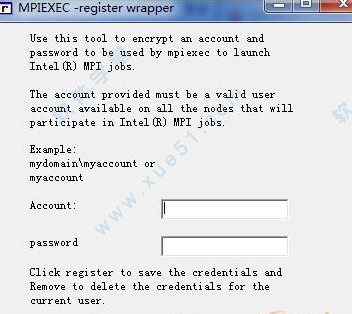

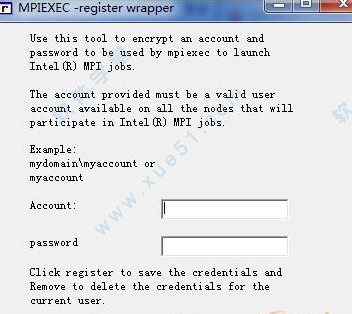

点击注册MPI账户,这里输入具有管理员权限的用户名和密码(可以为域用户)。

输入完成后点Register按钮;点OK退出。

然后点击启用MIP服务!

2、设置FE并行运算

整体模拟设置完毕后点击成形→菜单→并行,并行前打勾。

这里有两个地方需要设置:域的数量和共享内存并行。

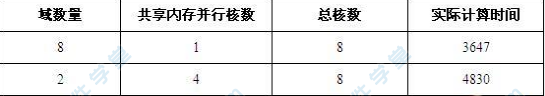

假如分析用的工作站为双CPU、8核心、16线程(license许可最大数量16),可以做如下设置:

域数量8;共享内存并行1;CPU核心激活8;利用率:50%。

域数量2;共享内存并行4;CPU核心激活8;利用率:50%。

域数量1;共享内存并行8;CPU核心激活8;利用率:50%。

CPU核心激活=域数量*共享内存并行核数。

一般情况下,推荐域数量1,共享内存并行为CPU总核数。

域数量为FE(MARC)求解器独有的一项技术,可以将分析工件划分成几个区域进行分析,以前单CPU的年代主要用于多计算机并行分析;

共享内存并行,Intel提供的计算软件直接调用多核或者多CPU资源的一项技术;

总而言之,在license许可的数量(本地主机上可以用的核数许可限制里面的数值)域和共享内存并行的乘积小于等于本地主机的最大cpu核数;

上面两个步骤完成后,就可以提交计算,并利用本地主机的多核进行并行计算了,而软件能够调用的CPU核数取决你设置的多少!

(域数量直接体现是:假如设置为2,就会有2个marc求解器线程出现,如果设置为1,就只有一个marc求解器线程,然后出现的MARC线程调用的CPU核数为设置的内存并行数量)

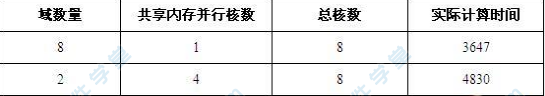

3、不同设置的计算效率对比

同样的激活核数,不同是设置方式计算时间会有略微的差异。

造成这么多差异的原因是,假如一台计算机有8个核数。采用域分解为8时,后台会启用8个MARC线程,每个线程利用12.5%的CPU,效率较高;域分解数量1,共享内存核数8时,只会有1个MARC线程,最大CPU利用率为100%,但是后台监控可以发现,这个时候MACR的利用率是波动的从10%-100%有波动,这个技术是Intel的方法,可能是会考虑其他的应用的负载,所以效率会慢!

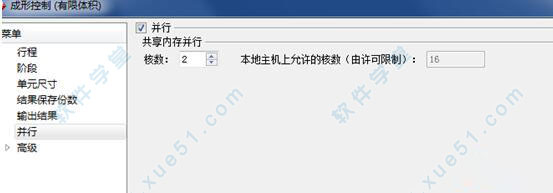

二、FV求解器并行运算设置方法

与FE求解器类似,只是没有域数量的设置,只能用INTEL MPI模式,直接设置许可证允许的范围内参与计算的CPU核数即可。

即参与运算的核数需要小于等于本机的总核数,小于等于许可证的数目(二者以最小者为准)。

举例:

本机32个CPU核;许可限制16;那么参与运算的核数最多只能是16。

本机8个CPU核;许可限制16;那么参与运算的核数最大为8。

目前SimuFact.Forming绝大部分运算都是FE求解器,只有个别的计算模式才采用FV的求解器;从并行计算效率角度上讲,在一台主机上进行多CPU核心计算时,建议设置FE的域数量为许可允许的最大核数,共享内存并行默认1即可!

明显低于材料的再结晶温度。这些过程包括典型的镦粗和挤出工艺 (例如用于生产螺栓、螺母和铆钉), 还有铸造、冷轧、螺纹轧制和最后但不是最不最少的拉拔工艺 (如拉丝、管拉拔和剖面图)。

2、热锻成型过程

高于材料的再结晶温度。一个典型的过程是热锻, 包括封闭模具热锻, 辅助工艺, 如加热和冷却, 切割工艺和预制件操作 (如镦粗, 弯曲, 锻造轧制和楔横轧) 以及挤出工艺。

3、钣金件成形成形

钣金成型包括: 拉伸工艺 (如拉深、反向拉伸、项圈、削尖和拉伸)、壁面熨烫、冲裁、冲压和弯曲、精冲、铸造、辊成形、拉弯、成型、压力成形、辊筒纺纱, 拉-通过绘图等。

4、开模锻造成形过程

工件的形状以渐进方式 (即逐步) 变化, 采用几何简单的模具, 通常相对工件移动, 局部成形。开模锻造包括齿槽、径向锻造、旋锻、壳锻和旋转部分锻造等。

包括模锻、辊锻、旋压、墩挤、挤压、拉拔和轧制等体积成形工艺和冲压等板料成形工艺。

2、结构分析

包括成形过程中材料的断裂,预应力模具受力分析,工模具失效、磨损和寿命分析,成形和卸载后材料的回弹及残余应力分析等。

3、微观组织分析

包括塑性变形或热处理过程中材料的相变、动态再结晶过程、产生的微观组织变化等。

4、热分析

包括热-固耦合分析、热处理和热加工过程中的稳态/瞬态热传导、对流散热、热辐射、摩擦生热和热应力分析等。

2、通过软件模分析, 可以详细了解模具中的应力。Simufact Forming显微组织玛蒂尔达是基于玛3、蒂尔达的钢和镍基合金显微组织计算的特殊模块。

4、Simufact Forming Premap 变换提供相变模型为计算结果材料物产。

性能提高了模拟解决方案的性能。利用 Simufact 形成并联芯进行并行计算, 提高仿真速度或使用 Simufact 生成附加作业模块同时运行仿真。使用附加的 gui 和附加的 gui 移动模块, 我们为您提供了更多的 Simufact, 用于预处理和后处理的 gui。

5、cad 接口从本机 cad 数据导入几何图形。有一些接口可用于最重要的 CAD 系统和格式, 如 VDA、DXF、ACIS、Parasolid、catia V4、catia V5、PTC Creo、NX、SolidWorks 和发明者。CAD 数据步骤、IGES 和 STL 已经包含在成形集线器中。

6、材料数据, 附加到标准交付的材料数据为使用所有应用模块, 特别是为微粒大小计算微观结构模型和为转换模型的阶段演算。我们与不同的合作伙伴合作, 为普通钢、不锈钢、镍合金、钛合金和铝等提供材料数据。

安装教程

1、使用本站本站提供的百度网盘下载并解压,得到5个MSC.SIMUFACT.FORMING.V13.3分卷压缩包,全部选中然后点击鼠标右键解压到当前文件夹。

2、全部解压好后双击“simufact.forming_13.3_setup.exe”运行,在语言栏中选中简体中文,点击“下一步”,如下图。

3、选择安装的组件,最好默认,点击“下一步”。

4、选择好你的文件安装路径,点击“安装”。

5、安装进行中,需要一些时间,请耐心等待。

6、安装完成。

破解教程

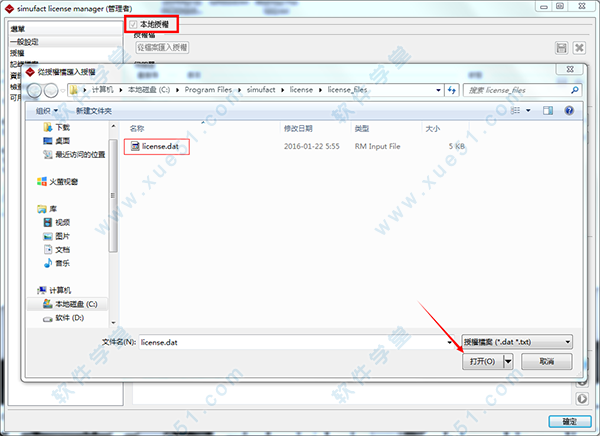

1、安装完成后先不要打开软件,回到文件包在\m-msf133\MAGNiTUDE目录下找到“license.dat”文件并把它复制到软件安装的\simufact\license\license_files路径下,默认路径为【C:\Program Files\simufact\license\license_files】。

2、双击打开软件,在弹出的提示框中点击“受权”。

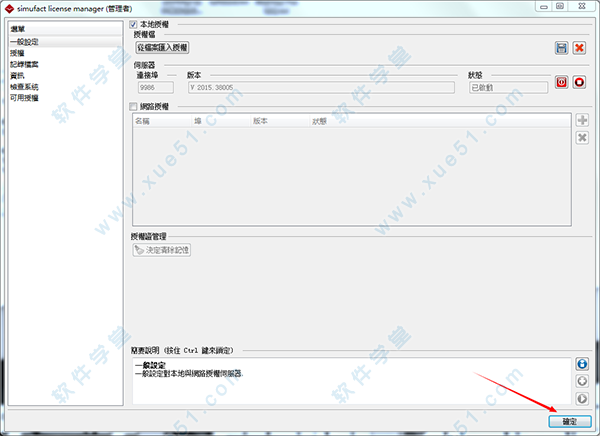

3、接着勾选“本地授权”找到“license.dat”文件选中并打开。

4、选择好后,点击“确定”。

5、再次打开软件你就可以永久免费使用了。

软件功能

1、Simufact Forming的图形用户界面(GUI)专为金属成型模拟而设计。2、所有相关的辅助过程,例如预加热和中间加热,去毛刺和冷却过程都可以模拟与现实生活密切相关。

3、无论应用程序是什么,GUI都可以为2D和3D模拟提供单一界面。依赖于应用程序的GUI元素由应用程序模块提供,并无缝集成到GUI中。这保证了短暂的初始培训阶段。

4、数据库存储所有模型组件和过程属性,允许重复使用所有先前的输入。

5、从所有常见格式导入CAD,导入整个程序集。

6、通过我们的合作伙伴ITI TranscenData的集成程序CADfix®自动纠正错误的CAD几何图形。

7、精心预定义的边界条件和自动化使用户能够生成仿真模型并在短时间内评估结果。

8、综合材料数据库,包含约750种材料的数据集。

9、模具应力模拟可以直接与成形模拟结合进行,也可以在后处理过程中进行解耦。

10、用于链接多阶段过程的阶段控制。

11、可以在任意数量的成形阶段上向前和向后跟踪后处理颗粒。

12、例行检查变量时,例行评估可以自动输入报告。

13、用于自我培训的示例和教程的综合数据库。

14、灵活的许可模式。

15、中央工作站和集群的高效远程功能。

软件特色

1、提高金属成形和加入过程的效率。2、根据制造技术、批次规模和现有制造工厂找到正确的工艺链。

3、缩短工艺开发时间(面市时间)。

4、降低成本,由于替代制造过程。

5、在早期设计阶段加深您对制造过程的了解(可行性)。

6、积累宝贵的知识(除了人员波动和退休)。

7、满足质量和性能客户规格要求。

使用教程

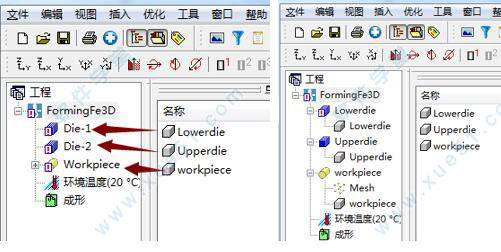

一、几何模型Simufact.forming中提供简单几何模型的建模,例如长方体、圆柱体、圆管等,大多数情况下需要从外部导入几何模型,simufact支持的几何模型通用格式有stl、iges、step、x_t等格式,而且可以直接导入CATIA、Pro/E、UG、inventor等CAD软件格式文件,支持CAD软件版本:CATIA V5/R20、CATIA V4/ 4.1.X, 4.2.X、Pro/ Engineer Wildfire 5、SolidWorks2014、UnigraphicsNX9、Inventor 2014。

在储备区右击选择几何形状或从菜单栏插入几何形状,可以从文件直接导入CAD模型通用文件,如stl、bdf、arc等格式文件,也可导入CAD模型文件,如UG、Pro/E、solidworks等模型文件。也可以导入铸造分析软件procast,焊接分析软件simufact.welding 分析等结果文件,做进一步的成形分析或热处理等分析,也可将结果输出到结构分析软件ANSYS/ABAQUES等。

拖拽方式添加的分析工艺中,操作简单。

二、材料模型

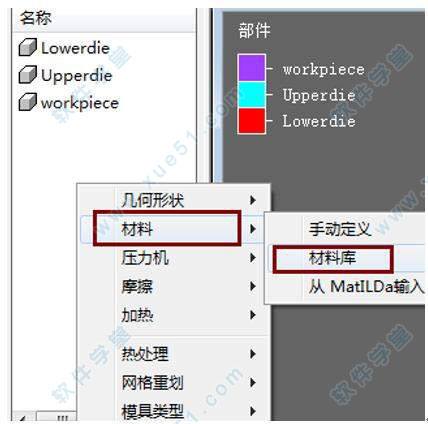

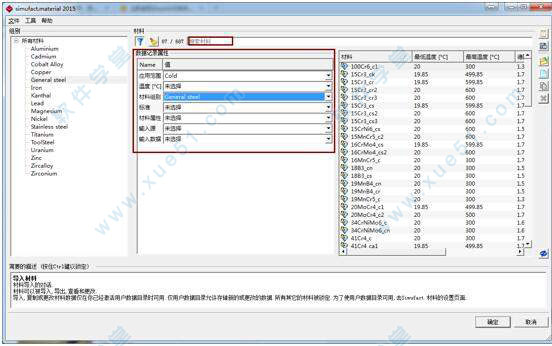

Simufact.forming软件提供较丰富的常用合金材料库,包含:基本信息/化学成分/机械性能/热参数/电属性/屈服曲线/各向异性/疲劳/晶粒模型/相变图/数据总结,材料模型库中包括钢、合金钢、有色金属、高温合金、钛合金等材料类型,包含不同标准(AISI/JIS/DIN),不同种类的材料(>600)。在Simufact.forming软件中用户也极易建立自己的材料模型,支持手动输入或Excel格式数据导入,如果用户通过相关文献查找到材料数据,用户也可以通过Simufact.forming自带的曲线描点提取数据。

Simufact.forming材料库界面调理清晰,可以快速搜索筛选用户所需材料。在储备区右击,单击材料,选择材料库,进入材料库界面,找到所需要的材料(DB.X10CrNiMoTi18-10_u),即将材料导入储备区,通过拖拽的方式添加到变形体/工件/坯料中,即完成材料模型的添加。

添加方式与几何模型类似,拖拽方式,simufact定义所有元素都可以通过拖拽方式添加到进程树。

三、设备

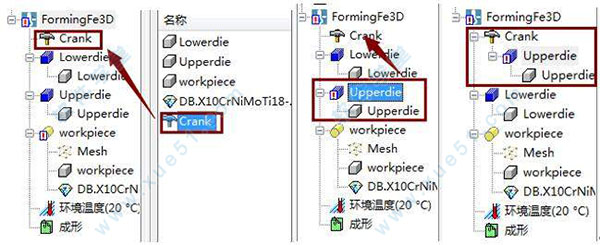

对于一般成形simufact.forming提供的设备库中有曲柄压力机、锤锻机、液压机、螺旋压力机、机械压力机等常用设备,用户可以自由选择对应设备,进行对应设备参数设置。对于一些特殊工艺,simufact.forming提供特殊设备库,摆碾设备、环轧设备、自由锻设备、马杠扩孔、芯棒拔长等设备,另外用户可以将定义的设备保存到库中,方便下次建模时直接调用。软件提供数表控制模具运动轨迹,可定义一些复杂运动轨迹的成形工艺。

此案例选用曲柄压力机的定义,在储备区右击,单击压力机,选择手动定义,进入设备定义参数对话框,输入设备参数,即完成定义。

四、温度

温度分为工件温度和模具温度,在温度窗口中要设置换热系数。在储备区右击选择加热——模具/工件——手动定义,即可打开温度定义窗口。对于工件温度主要参数有工件初始温度、工件与环境的热传导系数,工件与环境的热辐射,对于传热系数可以设置成固定值,也可以自动判断,也可以数表控制。如图所示,工件初始温度20℃。

对于模具温度参数,需设置模具初始温度、模具对环境的传热系数、模具对工件的传热系数、模具对环境的辐射系数,参数可以恒定值、自动判断、数表进行系数设置。如图所示,设置模具温度为室温20℃,其它系数按默认设置即可。

默认的冷成形环境温度为20℃,热成形环境温度为50℃,用户可根据自己的环境温度进行设定。

五、摩擦

Simufact.forming有自己的摩擦库,用户可以从摩擦库里选择对应的摩擦进行工艺分析,也可以自己手动创建摩擦数据,并可将自己建立的摩擦保存到数据库里,方便下次从数据库里直接导入。在储备区空白处右击——单击摩擦——数据库——选择对应摩擦,即将摩擦数据导入至储备区。

六、网格

Simufact.forming自带网格划分,可划分四面体网格、六面体网格、钣金实体/壳单元等一些网格类型。软件一般会自动推荐网格划分尺寸,一般情况下按照推荐网格划分尺寸进行网格划分即可,也可进行网格局部细化,建立局部细化区域,设置细化级别,进行局部细化。双击workpiece下的Mesh,进入网格划分窗口,点击创建初始网格,点击确定,在弹出的窗口,点击确定即保存网格重划分控制参数,即完成网格创建。在这里我们需要添加局部细化区域,如图所示,点击细化区域,进入细化区域添加界面,添加细化区域控制形状,并设置细化区域的级别,细化区域范围可以用坐标精确控制,也可通过鼠标拖拉的方式控制其大小,这里输入参数控制区域大小,并设置区域框参考模具,然后再点击创建初始网格,这时候就完成了带有局部细化的网格划分。

七、成形控制

在进程树中双击成形控制图标,进入成形控制窗口,在弹出窗口找到行程,设置行程为1.5mm,指定运动方向,勾选计算终止控制准则;点击阶段,勾选所有工况;点击并行,设置并行计算,并行核数受限与license和计算机核数。其它选项默认设置

八、模型检查/提交计算

点击预览动画图标,观察模具运动方向和轨迹。

模型检查

提交计算

九、结果分析

Simufact可以边计算求解边查看后处理结果,随时查看计算结果,多个结果视图窗口同步显示,便于对比分析,可以测量任意节点的结果数据。前处理插入的点追踪数据也可导出保存成excel数据格式文件。

单击结果图标,如图所示,将结果变量窗口打开,双击窗口中的任意结果,即进入到该结果的动画演示窗口,可以选择各个组件的显示和隐藏或是透明显示,如图3.31所示。点击结果动画控制条的“文件”指定路径文件名,即可生成结果动画。

十、后处理报告生成

一键生成后处理报告,可保存成文档,可打印。

并行计算方法详解

一、FE求解器的并行运算设置方法1、安装并启用Intel MPI服务

打开工具→选项→全局设定界面。

选择菜单→通用→Intel MPI数据库。

点击注册MPI账户,这里输入具有管理员权限的用户名和密码(可以为域用户)。

输入完成后点Register按钮;点OK退出。

然后点击启用MIP服务!

2、设置FE并行运算

整体模拟设置完毕后点击成形→菜单→并行,并行前打勾。

这里有两个地方需要设置:域的数量和共享内存并行。

假如分析用的工作站为双CPU、8核心、16线程(license许可最大数量16),可以做如下设置:

域数量8;共享内存并行1;CPU核心激活8;利用率:50%。

域数量2;共享内存并行4;CPU核心激活8;利用率:50%。

域数量1;共享内存并行8;CPU核心激活8;利用率:50%。

CPU核心激活=域数量*共享内存并行核数。

一般情况下,推荐域数量1,共享内存并行为CPU总核数。

域数量为FE(MARC)求解器独有的一项技术,可以将分析工件划分成几个区域进行分析,以前单CPU的年代主要用于多计算机并行分析;

共享内存并行,Intel提供的计算软件直接调用多核或者多CPU资源的一项技术;

总而言之,在license许可的数量(本地主机上可以用的核数许可限制里面的数值)域和共享内存并行的乘积小于等于本地主机的最大cpu核数;

上面两个步骤完成后,就可以提交计算,并利用本地主机的多核进行并行计算了,而软件能够调用的CPU核数取决你设置的多少!

(域数量直接体现是:假如设置为2,就会有2个marc求解器线程出现,如果设置为1,就只有一个marc求解器线程,然后出现的MARC线程调用的CPU核数为设置的内存并行数量)

3、不同设置的计算效率对比

同样的激活核数,不同是设置方式计算时间会有略微的差异。

造成这么多差异的原因是,假如一台计算机有8个核数。采用域分解为8时,后台会启用8个MARC线程,每个线程利用12.5%的CPU,效率较高;域分解数量1,共享内存核数8时,只会有1个MARC线程,最大CPU利用率为100%,但是后台监控可以发现,这个时候MACR的利用率是波动的从10%-100%有波动,这个技术是Intel的方法,可能是会考虑其他的应用的负载,所以效率会慢!

二、FV求解器并行运算设置方法

与FE求解器类似,只是没有域数量的设置,只能用INTEL MPI模式,直接设置许可证允许的范围内参与计算的CPU核数即可。

即参与运算的核数需要小于等于本机的总核数,小于等于许可证的数目(二者以最小者为准)。

举例:

本机32个CPU核;许可限制16;那么参与运算的核数最多只能是16。

本机8个CPU核;许可限制16;那么参与运算的核数最大为8。

目前SimuFact.Forming绝大部分运算都是FE求解器,只有个别的计算模式才采用FV的求解器;从并行计算效率角度上讲,在一台主机上进行多CPU核心计算时,建议设置FE的域数量为许可允许的最大核数,共享内存并行默认1即可!

软件优势

1、冷成形过程明显低于材料的再结晶温度。这些过程包括典型的镦粗和挤出工艺 (例如用于生产螺栓、螺母和铆钉), 还有铸造、冷轧、螺纹轧制和最后但不是最不最少的拉拔工艺 (如拉丝、管拉拔和剖面图)。

2、热锻成型过程

高于材料的再结晶温度。一个典型的过程是热锻, 包括封闭模具热锻, 辅助工艺, 如加热和冷却, 切割工艺和预制件操作 (如镦粗, 弯曲, 锻造轧制和楔横轧) 以及挤出工艺。

3、钣金件成形成形

钣金成型包括: 拉伸工艺 (如拉深、反向拉伸、项圈、削尖和拉伸)、壁面熨烫、冲裁、冲压和弯曲、精冲、铸造、辊成形、拉弯、成型、压力成形、辊筒纺纱, 拉-通过绘图等。

4、开模锻造成形过程

工件的形状以渐进方式 (即逐步) 变化, 采用几何简单的模具, 通常相对工件移动, 局部成形。开模锻造包括齿槽、径向锻造、旋锻、壳锻和旋转部分锻造等。

适用领域

1、塑性加工工艺分析包括模锻、辊锻、旋压、墩挤、挤压、拉拔和轧制等体积成形工艺和冲压等板料成形工艺。

2、结构分析

包括成形过程中材料的断裂,预应力模具受力分析,工模具失效、磨损和寿命分析,成形和卸载后材料的回弹及残余应力分析等。

3、微观组织分析

包括塑性变形或热处理过程中材料的相变、动态再结晶过程、产生的微观组织变化等。

4、热分析

包括热-固耦合分析、热处理和热加工过程中的稳态/瞬态热传导、对流散热、热辐射、摩擦生热和热应力分析等。

附加模块

1、为软件的日常使用提供了广泛的更有价值的功能。2、通过软件模分析, 可以详细了解模具中的应力。Simufact Forming显微组织玛蒂尔达是基于玛3、蒂尔达的钢和镍基合金显微组织计算的特殊模块。

4、Simufact Forming Premap 变换提供相变模型为计算结果材料物产。

性能提高了模拟解决方案的性能。利用 Simufact 形成并联芯进行并行计算, 提高仿真速度或使用 Simufact 生成附加作业模块同时运行仿真。使用附加的 gui 和附加的 gui 移动模块, 我们为您提供了更多的 Simufact, 用于预处理和后处理的 gui。

5、cad 接口从本机 cad 数据导入几何图形。有一些接口可用于最重要的 CAD 系统和格式, 如 VDA、DXF、ACIS、Parasolid、catia V4、catia V5、PTC Creo、NX、SolidWorks 和发明者。CAD 数据步骤、IGES 和 STL 已经包含在成形集线器中。

6、材料数据, 附加到标准交付的材料数据为使用所有应用模块, 特别是为微粒大小计算微观结构模型和为转换模型的阶段演算。我们与不同的合作伙伴合作, 为普通钢、不锈钢、镍合金、钛合金和铝等提供材料数据。

界面截图

展开全部内容

点击星星用来评分